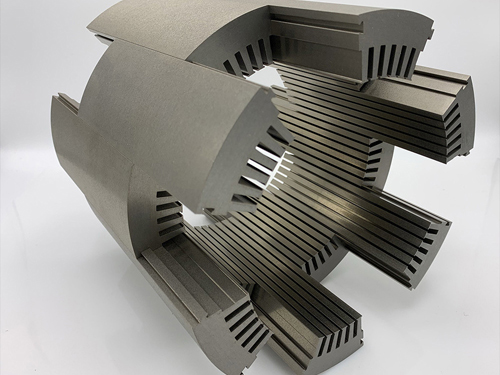

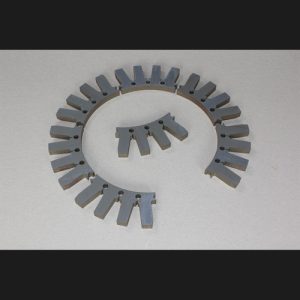

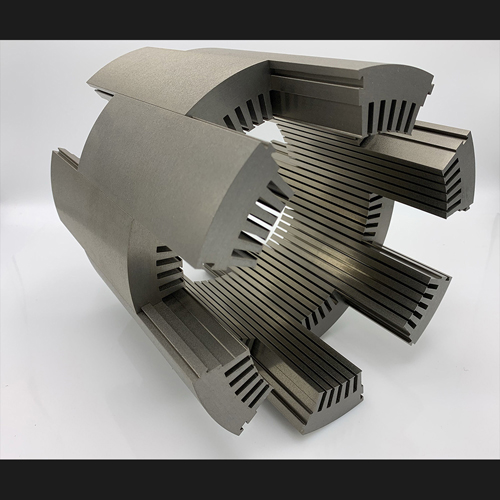

Stator-Segmentierung: Materialeinsparung und CO2-Reduktion

Die Segmentierung vom Stator, das Aufteilen des Statorpaketes in Kreissegmente, ist ein Verfahren mit Zukunft. Sie profitieren von Materialeinsparungen, denn es besteht keine Abhängigkeit mehr zwischen dem Stator- und dem Rotorpaket. Jedes Bauteil kann aus dem idealen Material und separat gefertigt werden. So werden auch die Stanzwerkzeuge kleiner und prozesssicherer.

Neue Möglichkeiten in der Motorenkonzeption

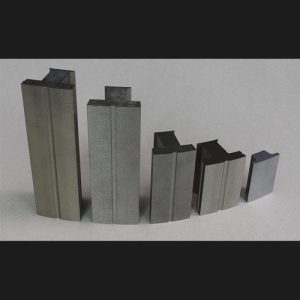

Neue Motorenkonzepte werden möglich. Die Fertigung des Stators kann optimiert werden. Die Segmente richten sich nach folgenden Parametern:

- Nutteilung

- Segmentgrösse

- Verbindung/Kupplung zwischen den Segmenten

- Toleranzen, Materialien und Temperaturbereiche

- Montage

- Isolation und Umwicklung

- etc.

Ganzheitliche Betrachtung bei der Lösungssuche

Dadurch wird das Optimum erreicht:

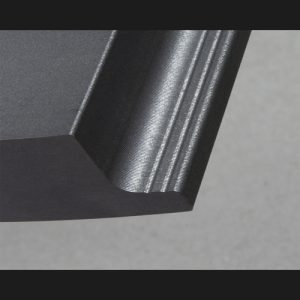

- Die Segmente werden präzise verbacken.

- Die verschiedenen Verbesserungen führen zur Reduktion von Toleranzen.

- Die Durchmessertoleranzen, getrieben durch die Präzision der Segmente, verringern sich.

- Die Höhentoleranz der Segmente verringern wir mit unserem gesteuerten Backprozess. Keine Distanzausgleiche und konstanter Eisenfüllfaktor.

- Damit kann der Stator einfacher aufgebaut werden und die magnetischen Kennwerte verbessern sich.

Vorteile der Stator-Segmentierung

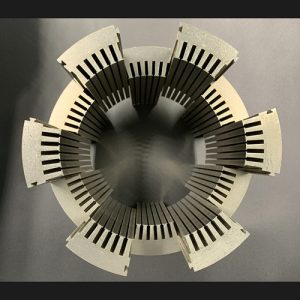

Höchste Präzision

Gebackene Einzelzähne und Segmente sind sehr präzise und enge Durchmessertoleranzen werden möglich. Für alle Grössen von Statoren.

Innovatives Backsteinverfahren

Die Segmentierung und Schichtung im Backsteinverfahren ist eine materialsparende Variante, basierend auf unserer DKS®-Technologie.

Unabhängige Materialwahl

Die unabhängige Werkstoffwahl für den Stator und für den Rotor ermöglicht Optimierungen und eine vollständig getrennte Fertigung der Baugruppen Stator und Rotor: Es kann ein magnetisch höherwertiger Werkstoff für den Stator und ein Werkstoff mit höherer Festigkeit für den Rotor eingesetzt werden.

Umweltschonende Produktion

Die Segmentierung reduziert den Materialbedarf und somit auch den CO2-Ausstoss, was den Weg zur CO2-neutralen Produktion ebnet.

Das sagen unsere Mitarbeitenden

«Die Stator-Segmentierung ist ein Verfahren der Zukunft, spart Material und ist Industrialisiert.»

Pascal Huber

ProduktionsleiterBegleitung im Engineering

Wir unterstützen unsere Kunden vom Vollstator in die Segmentierung. Dabei gehen wir im Rahmen eines Engineerings folgendermassen vor:

- Besprechung des heutigen Designs, Geometrien, Zusammenbau, Materialien und Mengen

- Vorschlag von 1 bis 2 Segment-Geometrien inkl. Verbindung/Kupplung

- Optimierung der Verbindung mit dem Kunden (mechanisch, elektrisch, fertigungstechnisch)

- Herstellung von Dummies zur Validierung und Optimierung

- Herstellung von Muster-Bauteilen zur Erprobung

FAQ – Häufige Fragen

Die Segmentierung hat den Vorteil, dass Stator und Rotor aus komplett unterschiedlichen Materialien und in verschiedenen Paketierverfahren hergestellt werden können. Damit kann für Stator und Rotor das jeweils Beste herausgeholt werden, ohne Rücksicht auf die Fertigungsschritte.

Bei gleichem Material und Paketierverfahren für Stator und Rotor bringt die Segmentierung keine Vorteile. Es wird kein Material eingespart und die Kosten werden nicht tiefer als in der klassischen Fertigung sein. Sobald diese Prämisse wegfällt, ist die Segmentierung der einzige Weg in die Zukunft. Es eröffnen sich mit einem Schritt neue Möglichkeiten.

Ihr heutiger Vollstator stellt die Grundlage dar. Basierend auf Ihren Anforderungen prüfen wir Möglichkeiten und Varianten. Dies beinhaltet Materialien, Segmentgrösse, Verbindungen, Toleranzen, Gehäusepassungen sowie Fertigungsverfahren gemäss unserer ganzheitlichen Betrachtungsweise.

Industrialisierbare Geometrien von Segmenten inkl. Verbindung werden von uns im CAD Modell erstellt. Damit können Sie Ihre Simulationen durchführen und gemeinsam optimieren wird auf Magnetik und Herstellbarkeit.

Beim Vollstator wird die magnetische Vorzugsrichtung (Walzrichtung) durch das Rotieren der Lamellen über die Pakethöhe verteilt. Bei der Segmentierung hat jedes Segment die identische magnetische Vorzugsrichtung und das Paket wird homogener resp. isotroper. Wird die Walzrichtung in die Richtung der höchsten Flussdichte gelegt, ergibt das eine Reduktion der Verluste. Die Übergänge zwischen den Segmenten erhöhen die Verluste minimal. Im Gesamtverbund heben sich diese Effekte mindestens auf. In der Regel reduzieren sich die Verluste. Durch das homogenere Paket wird die Drehmomentschwankung kleiner.

Die Durchmessertoleranzen im Zusammenbau der Segmente sind von verschiedenen Faktoren abhängig. Material und Paketierverfahren definieren die Wiederholgenauigkeit der einzelnen Segmente, die Anzahl der Segmente beeinflusst die Toleranzbreite. Das Stanzverfahren beeinflusst die Veränderung über den Verschleisszustand des Stanzwerkzeugs. Unsere Technologie erreicht engste Toleranzen. Nachgewiesen wird dies mittels vollintegrierter Messsysteme. In den Serienfertigungen setzen wir auf Wunsch eine 100% Durchmessermessung segmentierter Statoren um. Damit können Sie unter anderem die Überdeckung zum Gehäuse reduzieren, was sich in mechanischen Spannungen und damit tieferen magnetischen Verlusten bemerkbar macht.

Wir machen die klassischen mechanischen Messungen inkl. der 100% Messung des Durchmessers im Verbau. Dann haben wir heute Produktionen, wo wir serienbegleitend die Festigkeit der Bauteile prüfen (siehe digitaler Zwilling), die Sauberkeit ermitteln, die Koerzitivfeldstärke messen und den Isolationswiderstand messen. Damit werden die Bauteile so qualifiziert, wie es später im Elektromotor relevant ist. Natürlich inkl. aller Messprotokolle über unsere digitalen Zwillinge.

Workshop & Lösungsfindung

Im Rahmen von Workshops mit Ihren Anforderungen, unserer Erfahrung und unseren Fragestellungen diskutieren wir verschiedene Lösungsansätze und definieren das Vorgehen. So analytisch gehen wir vor.

CDMC – Customer Development and Manufacturing Center

Das macht SWD einmalig: Wir ermöglichen Ihnen neue Elektromotorkonzepte mit neuen Elektroblechpaketen. Über Workshops entwickeln wir mit Ihnen das Elektroblechpaket und die Fertigungsverfahren (Development). Danach folgt die Fertigung von Mustern und Serienteilen (Manufacturing) bei SWD. Nach der Validierung und Anlauferfahrung kann die Produktion auch zu Ihnen verlagert werden.

Begleitung in die Serienproduktion

So begleiten wir Sie als Kunde in die Serienproduktion:

- Konzept zur Serienfertigung mit Investitionen, Anlagentechnik und Budget zu den Teilepreisen

- Umsetzung des abgestimmten Konzeptes mit Fertigung auf SWD-Maschinentechnologien

- Fertigung bei SWD oder bei Ihnen

Zukunftsaussichten mit Stator-Segmentierung

SWD verbessert die Technologie der Segmentierung laufend. Die komplette Segmentfertigung auf unserer BPS®-Technologie ermöglicht eine vollautomatische Fertigung auch bei Ihnen. Die Segmente können mittels Backen auf Länge mit immer engerer Höhentoleranz gefertigt werden. Mit der 100%-Durchmessermessung lassen sich auch die Durchmessertoleranzen reduzieren. Hier stossen wir mit unserer Kompetenz im Bereich Digitalisierung und Fertigungseinflüsse zusammen mit verschiedenen Kunden in neue Dimensionen vor.

Impressionen

Unser Fachspezialist ist bei Fragen gerne für Sie da.

Factbox

- Segmentierung spart Material und reduziert CO2

- Durchmessertoleranzen werden verringert

- Höhentoleranzen werden reduziert

- Segmentierung auch für Axialfluss-Motoren mit 3D-Segmenten

- Segmentierung auch mit KO/GO-Elektroblech

- Vollumfängliche Industrialisierung