Die Elektromobilität kommt. Die Dynamik nimmt zu und die Migration vom Verbrennungsmotor auf Hybrid- und Vollstromer hat begonnen. Grosse Veränderungen sowohl bei den Fahrzeugen selber, aber noch viel mehr in den Wertschöpfungsketten rollen an. Die Elektromobilität hat enorme Auswirkungen auf die gesamte industrielle Fertigung von Maschinen, Anlagen und Bauteilen. Ganze Branchen werden umgekrempelt, neu definiert oder ersetzt. Es ist ratsam, sich mit neuen Konzepten und Technologien für die Fertigung von Elektroantrieben in E-Fahrzeugen auseinander zu setzen.

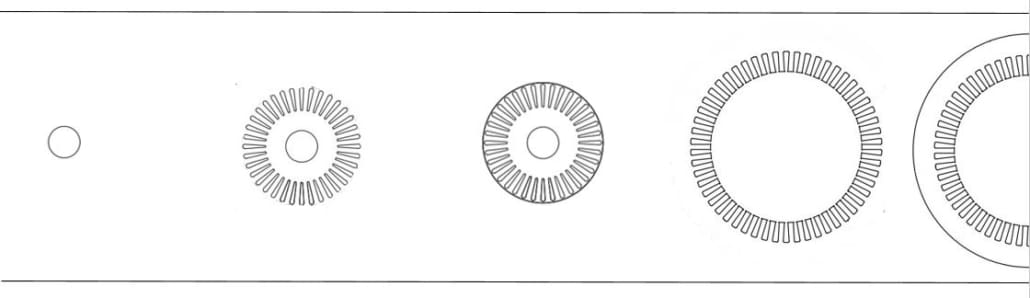

Bild 1: Streifenbild traditionell

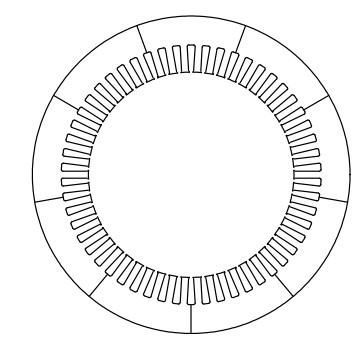

Bild 2: Segmente Kupplungen Varianten

Bild 3: Statorpaket und Segmente

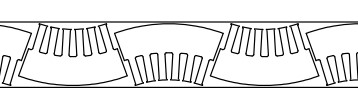

Bild 4: Segmente Streifenbild SWD AG

Bei grossen Veränderungen hat uns die Vergangenheit gelehrt, dass lineare Konzepte, also die Fortschreibung der Vergangenheit in die Zukunft, versagen. Breit etablierte Technologien sind oft nicht effizient genug oder nicht skalierbar. Es ist daher ratsam, in die Zukunft zu schauen und zu antizipieren, welche Megatrends die Fertigung von Elektroantrieben für E-Fahrzeuge bestimmen werden. Dazu lohnt es sich, Prinzipien der heutigen Produktion von Verbrennungsmotoren zu verstehen und ebenfalls in Betracht zu ziehen. Zusätzlich eröffnen Technologien von Industrie 4.0 generell neue Möglichkeiten in der Fertigungstechnik. Themen wie Datenanalyse, Ableitung von Trends und künstliche Intelligenz führen zur Verbesserung der Produktionseffizienz bis hin zu selbst optimierenden Anlagen.

Der heutige Elektromotor besteht aus einem Stator aus gestanzten und gestapelten Elektroblechen, aus einer Papier- oder Kunststoffisolation zwischen Elektroblechpaket und Kupferwindungen, welche die Spulen bilden. Je nach Antriebstypologie werden die Spulen miteinander verschaltet. Der Rotor besteht häufig ebenfalls aus gestanzten Elektroblechen, die gestapelt werden und mit Permanentmagneten oder Kupferstäben / Aluminiumguss / Kupferguss bestückt werden. Stator und Rotor werden mit einem Gehäuse und Lagerschildern in Position gehalten und vor Umwelteinflüssen geschützt. Die klassische Fertigung sieht vor, dass sowohl Stator als auch Rotor aus demselben Elektroblech gestanzt werden, um Material zu sparen (Bild 1 – Streifenbild traditionell). Was für den Elektromotor heute noch als wenig Materialabfall gilt (Materialausnutzung von ca. 50 %) wäre in der Produktion von Verbrennungsmotoren schlicht undenkbar und wird auch in Zukunft für Elektromotoren nicht tragbar sein. Zum einen wird die logistische Herausforderung in der Materialversorgung riesig, zum anderen ist die Effizienz in den Kosten nicht gegeben. Hinzu kommt, dass die Anforderungen an das Elektroblech für Stator und Rotor gänzlich unterschiedlich sind, womit verschiedene Materialien zum Einsatz kommen werden. Eine komplett getrennte Betrachtung von Stator und Rotor ist unausweichlich, einhergehend mit maximaler Materialeffizienz. Ein weiterer wichtiger Aspekt ist die Skalierbarkeit der Produktionsprozesse. Möglichst einfache, effiziente Teilprozesse, die durch Multiplikation vervielfältigt und skaliert werden können, sind besser zu kontrollieren und – genauso wichtig – sie reduzieren die Stillstandszeiten. Die Kapitaleffizienz wird wesentlich erhöht.

Bereits heute wird in der Produktion von Elektroantrieben für E-Fahrzeuge die Segmentierung des Stators angewendet. Gestanzt werden nicht mehr Stator und Rotor aus einem Elektroblechstreifen, sondern die Fertigung erfolgt getrennt. Somit kann das ideale Material für den Stator verwendet und unter maximaler Materialausnutzung verarbeitet werden. Themen wie die Optimierung der magnetischen Eigenschaften und Erhöhung des Eisenfüllgrades und/oder Kupferfüllgrades können gewinnbringend umgesetzt werden. Wenn die Segmente hochpräzise gefertigt und mit einer entsprechenden Kupplung (Bild 2 – Kupplungsvarianten) versehen werden, sind sehr enge Toleranzen möglich. Die Funktion des Gehäuses kann in diesem Zuge neu überdenkt werden, wie wir weiter später sehen werden. Segmente beinhalten jedoch nicht nur Einzelzahnsegmente, sondern auch Mehrfachsegmente wie sie in Asynchron-Motoren zum Einsatz kommen (Bild 3 und 4– segmentierter Stator und Streifenbild Mehrfachsegment).

Haben Sie Interesse?

Dann starten Sie unverbindlich eine Anfrage und wir kommen so schnell wie möglich auf Sie zu.

Der Rotor wird aus Material gefertigt, das ideal für dessen Betriebspunkte geeignet ist. Die Festigkeit aufgrund der hohen Fliehkräfte und die magnetischen Eigenschaften sind die primären Aspekte. Je nach Motorentyp ist der Rotor mit Permanentmagneten bestückt oder er wird gegossen oder gestabt mit Aluminium oder Kupfer. Beim Giessen sind Themen wie Ausgasen und Lunkerbildung kritisch, was entsprechende Konsequenzen auf die Materialwahl und -beschichtung hat. Elektroblech mit Isolationslackbeschichtung ist keine ideale Ausgangslage. Wird der Rotor komplett separat betrachtet, kann auch hier wiederum das optimale Material gewählt und sehr effizient verarbeitet werden. Wenn wir die Segmentierung vom Stator weiterdenken und anstelle des heutigen Stanzpaketierens das vollflächige Verkleben der Blechlamellen einsetzen, entstehen weitere Vorteile und Optimierungen. Backlack als eine vollflächige Verklebung ermöglicht die Herstellung von hochfesten und präzisen Statorsegmenten, die sehr gut weiterverarbeitet (z. B. isoliert und bewickelt) und zu einem Stator gefügt werden können. Je nach Ausgestaltung der Kupplung (Bild 2) lassen sich einzelne Segmente wieder perfekt zu einem Stator fügen. Selbst Statoren mit Rundheiten von einigen 1 / 100 mm sind machbar. Wir bewegen uns damit weg von traditionellen Herstellverfahren, bei denen Einzelbleche mittels Stanzpaketiernoppen oder Schweissnähten zu Statorpaketen aufgebaut werden, hin zu laminaren Präzisionsteilen. Wobei die Präzision nicht nur die Kontur der Einzellamellen, sondern in Zukunft auch die Länge der Lamellenpakete beinhaltet. Weiter gedacht sind diese Präzisionsteile geeignet, zusätzliche Funktionen zu erfüllen und z. B. die Funktion des Gehäuses teilweise zu substituieren. Die laminaren Präzisionsteile sind geeignet, die Lagerschilder direkt aufzunehmen und somit die Toleranzkette zu reduzieren, was kleinere Luftspalte ermöglichen kann. Auch die Integration der Kühlung ist denkbar, womit das Gehäuse nur noch eine untergeordnete Rolle spielt.

Es werden also neue Fertigungslösungen benötigt, die in höchster Prozesssicherheit einsetzbar sind. Eine dieser Lösungen ist das Backpaketiersystem® – BPS® der SWD AG für die vollautomatische Produktion von gebackenen Statorsegmenten. Das System stellt präzise, laminare Statorsegmente aus Elektroblech her und beinhaltet das Stanzen der Lamellen, deren Stapelung und Verbackung zum hochpräzisen, laminaren Statorsegment und je nach Anwendung weitere Prozessschritte wie das Anbringen von Endkappen und Isolationspapier, das Wickeln mit Kupfer oder das Fügen der Segmente zum Vollstator. Die Werkzeugkonzepte sind hochinnovative, neue Lösungen sowohl im Bereich Stanzen als auch im Bereich Paketieren und Backen. Neue Materialien im Werkzeugbau ermöglichen höchste Standzeiten und der einfache Austausch der Werkzeuge sind wichtige Aspekte. Es wird kein traditionelles Know-how im Stanzen und Werkzeugbau benötigt, die Maschine überwacht sich selber und der Anlagenbetreiber folgt den Instruktionen. Die Produktionsdaten werden automatisch erfasst, analysiert, archiviert und daraus optimiert sich die Anlage selber. Selbst die laufende Überwachung der Qualität durch den Betreiber wird in der Anlage erfasst und laufend ausgewertet. Es entsteht somit eine komplette Produktionslösung für laminare Präzisionssegmente, die vor Ort in der Produktion der Elektroantriebe betrieben wird. Also ein Konzept aus der Fertigung von heutigen Verbrennungsmotoren: Die Fabrik in der Fabrik, welche die Logistik eliminiert.

Haben Sie Interesse?

Dann kontaktieren Sie uns unverbindlich. Wir freuen uns, mit Ihnen ins Gespräch zu kommen.

Diese Technologie und Lösung ist nicht etwa in der Entwicklungsphase, sondern bereits heute in der Serie eingesetzt. Gestanzt wird Schmalband-Elektroblech in zwei Spuren, ohne Richten zum Erhalt der magnetischen Eigenschaften, mit über 800 H/min. Die Egalisierung der Keilförmigkeit erfolgt automatisch und die Verarbeitung von Randband ist möglich. Diese Stanztechnologie ist eine gemeinsame Entwicklung mit der Fa. Schuler. Der Backlack (Epoxy Beschichtung) wird in wenigen Minuten chemisch ausreagiert und es entstehen hochfeste und hochpräzise, laminare, Statorsegmente. Selbst die Länge lässt sich steuern, was die Folgeprozesse weiter vereinfacht und neue Potentiale erschliesst. Für die hochpräzisen Backwerkzeuge in Spezialmaterial wurden mit der Firma GF – Georg Fischer – neue Wege beschritten. Es wurden Lösungen für das höchst präzise Erodieren von Spezialmaterialien in Längen von bis zu 300 mm entwickelt. Die Segmentierung lässt sich beliebig einsetzen, seien es Einzelzähne, wie diese bereits heute in der Grossserie hergestellt und verbaut werden, oder auch Mehrfach-Segmente für Statoren mit hohen Nutenzahlen oder Asynchron-Motoren. Segmente von wenigen mm Länge bis zu ca. 250 mm Länge können hergestellt werden, wiederum mit ganz neuen Werkzeugkonzepten basierend auf neuen Materialien und neuen Fertigungslösungen. Die Anwendungsmöglichkeiten sind beinahe unbegrenzt.

Die Elektromobilität führt, zusammen mit Industrie-4.0-Lösungen, zu einem tiefgreifenden Wandel in allen Fertigungsstufen für die Automobilindustrie. Neue Technologien und Lösungen sind bereits vorhanden und werden laufend weiterentwickelt. Wer in der Zukunft an der Front dabei sein will, tut gut daran, die heutigen Prinzipien der Verbrennungsmotorfertigung (minimaler Materialverbrauch, optimierte Fertigung für jedes Bauteil, Fabrik-in-Fabrik-Produktion) mit den Technologien und Möglichkeiten für die Fertigung von Elektroantrieben abzugleichen und die Optimierungen weiterzutreiben.

Die SWD AG Stator- und Rotortechnik ist der Partner für Ihre nächste Elektromotorengeneration. Als Technologieführer entwickeln wir mit Ihnen Elektroblechpakete, die Ihren Motoren den entscheidenden Wettbewerbsvorteil verleihen. Wir begleiten Sie von der Idee bis zur effizienten Serienproduktion und übernehmen die Fertigung in jeder Phase.

Haben Sie Interesse?

Dann starten Sie unverbindlich eine Anfrage und wir kommen so schnell wie möglich auf Sie zu.

Facts

- Backlack ermöglicht die Herstellung von hochfesten und präzisen Statorsegmenten

- Statoren mit Rundheiten von einigen 1/100 mm sind machbar

- Die Segmentierung lässt sich beliebig einsetzen

- Segmente von wenigen mm Länge bis zu ca. 250 mm Länge können hergestellt werden