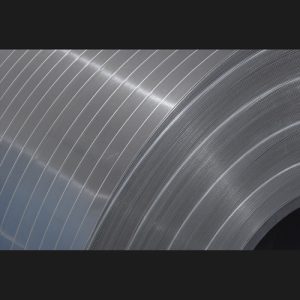

Materialien: Elektroblech-Werkstoffe von 0.35 mm bis zu 0.05 mm

Die Weiterentwicklung von Elektroblech-Werkstoffen treiben wir stetig voran. Zusammen mit den Herstellern testen wir die Verwendbarkeit von neuen Werkstoffen und Beschichtungen aus. Wir suchen das Optimum zwischen Magnetik und Verarbeitbarkeit. Neben dem klassischen Elektroblech stanzen wir erfolgreich Kobalt- oder Nickeleisen oder kornorientiertes Elektroblech. Wir verarbeiten Elektroblech-Werkstoffe NO10, NO15, NO20, NO27, NO30 und NO35 sowie GO20-Material in der Serie.

Machbarkeitsstudien für Elektropakete dank neuen Werkzeugkonzepten

Für die Verarbeitung von dünnen oder kornorienteirten Elektroblech-Werkstoffen haben wir neue Werkzeugkonzepte für Elektropakete entwickelt und umgesetzt. Neue Werkstoffe, zusammen mit unseren Werkzeugkonzepten und Maschinentechnologien, ermöglichen neue Lösungen.

Laufende Erweiterung von Backlack-Varianten

Wir beschäftigen uns nicht nur mit dem Werkstoff selber, sondern auch mit dessen Beschichtung. Backlack ist heute erst in wenigen Varianten erhältlich, wird nun aber laufend erweitert. Weiterentwicklungen zur Verbesserung der Elektroblechpakete und das Erstellen von Prototypen für Testreihen treiben wir mit verschiedenen Herstellern voran.

Unsere Expertise im Materialbereich

- NO10, NO15, NO20, NO27, NO30 und NO35 verarbeiten wir zu Elektroblechpaketen in der Grossserie.

- Kobalt- und Nickeleisen stanzen wir in grossen Mengen als Lamellen (diese werden anschliessend geglüht).

- GO20 (kornorientiertes Material) verarbeiten wir zu Elektroblechpaketen in der Grossserie.

- Wir verarbeiten mit unseren Technologien Werkstoffe von verschiedenen europäischen und asiatischen Herstellern in der Serie.

Diese Expertise entwickeln wir stetig weiter – für zukunftsweisende Elektroblechpakete.

Unsere Zielsetzungen in der Weiterentwicklung

- Tiefere Backtemperaturen

- Höhere Temperaturfestigkeit

- Kürzere Zykluszeiten

- Dünnere Lackdicke

- Höherer Stapelfaktor

- etc.

Der Fokus richtet sich dabei immer auf die Verbesserung des Elektromotors.

Das sagt unser Experte:

«Wir qualifizieren laufend neue Lieferanten, Materialien und Beschichtungen – weltweit.»

Dr. Karsten Richter

CTOImpressionen

FAQ – Häufige Fragen

Neben den gängigen nicht-orientierten (NO) Elektroblechgüten setzen wir in der Serienproduktion auch kornorientiertes (GO) Elektroblechwerkstoff mit Backlackbeschichtung, NO10 sowie Vacoflux ein.

Neue Spezialmaterialien werden laufend von uns geprüft, insbesondere im Hinblick auf Verarbeitbarkeit und einer möglichen Verluststeigerung durch die Bearbeitung.

So stellen wir sicher, dass auch anspruchsvolle Werkstoffe prozesstauglich und effizient eingesetzt werden können.

Eine Möglichkeit, den Materialeinsatzes zu reduzieren, besteht in der Segmentierung von Stator und Rotor.

Durch diese Trennung kann für den Stator ein magnetisch optimiertes Spezialmaterial verwendet werden, das den Anforderungen ideal entspricht.

Gleichzeitig lässt sich im Rotor ein mechanisch hochfester Werkstoff einsetzen, um beispielsweise höhere Drehzahlen zu ermöglichen, ohne Kompromisse bei der Stabilität eingehen zu müssen.

Diese gezielte Materialwahl führt zu besseren Eigenschaften und einer effizienteren Nutzung von Ressourcen.

Um die mechanische Festigkeit unserer gebackenen Segmente präzise zu bestimmen, haben wir den Dreipunkt-Biegeversuch speziell angepasst. Dabei wird das Segment an den Enden gelagert und mittig bis zum Bruch belastet. Aus der gemessenen Bruchkraft und dem Kraftangriffspunkt wird das Biegemoment errechnet.

Mit dieser Methode erreichen wir bei Einzelzähnen Bruchfestigkeiten von über einer Tonne und Biegemomente von mehr als 100 Nm – eindrucksvolle Werte für so kompakte Komponenten.

Ja – bei der Verarbeitung mit Backlack ist der Einsatz unterschiedlicher Materiallieferanten grundsätzlich möglich.

Gegebenenfalls müssen bestimmte Anlagenparameter wie Pressdruck, Temperaturprofile, Aufheizrampen oder Haltezeiten an das jeweilige Material angepasst werden.

Das ist jedoch problemlos umsetzbar: Wir verfügen über umfangreiche Erfahrung mit einer Vielzahl von Backlack-beschichteten Materialien unterschiedlicher Hersteller, die sich bereits in der Serienproduktion bewährt haben.

Der Stapelfaktor, auch Eisenfüllfaktor genannt, wird massgeblich durch die Blechdicke und die Lackschichtdicke beeinflusst.

Zusätzlich spielen auch die Pakethöhentoleranz, der verfügbare Einbauraum und das gewählte Paketierverfahren eine wichtige Rolle. All diese Faktoren wirken sich direkt auf den magnetisch wirksamen Anteil im fertigen Motor aus.

Dank unserer umfangreichen Erfahrung können wir diese Parameter gezielt optimieren. In vielen Fällen erfolgt bei uns eine 100 %ige Gewichtskontrolle, mit der wir den Stapelfaktor präzise erfassen und dokumentieren – für maximale Prozesssicherheit und Effizienz.

Unser Fachspezialist ist bei Fragen gerne für Sie da.

Factbox

- Elektroblech-Werkstoffe von 0.35 mm bis zu 0.05 mm

- Werkstoffe NO10, NO15, NO20, NO27, NO30, NO35 und GO20

- Industrialisierung in der Herstellung der Elektroblechpakete